冷冲压的基本概念:

一、冷冲压的定义:

是塑性加工的基本方法之一,它是利用安装在压力机上的模具,对板料施加压力使其变形和分离,从而获得具有一定形状、尺寸的零件的压力加工方法。由于在常温下进行的板料冲压称为冷冲压。

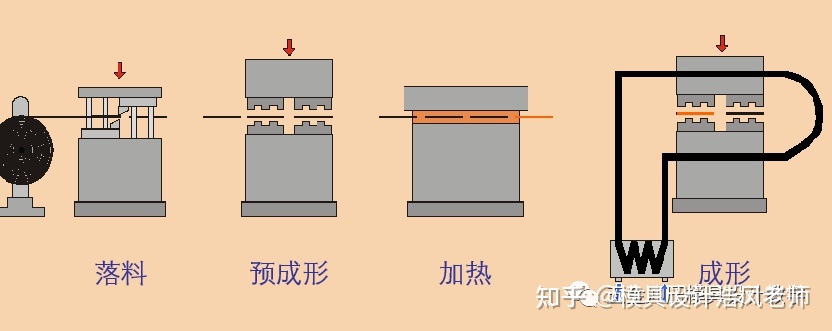

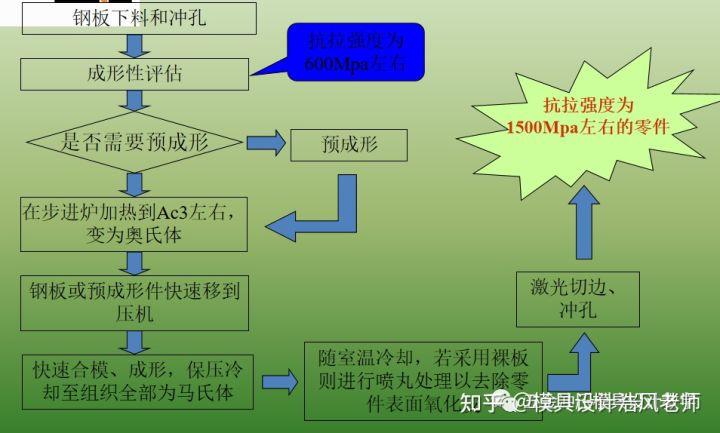

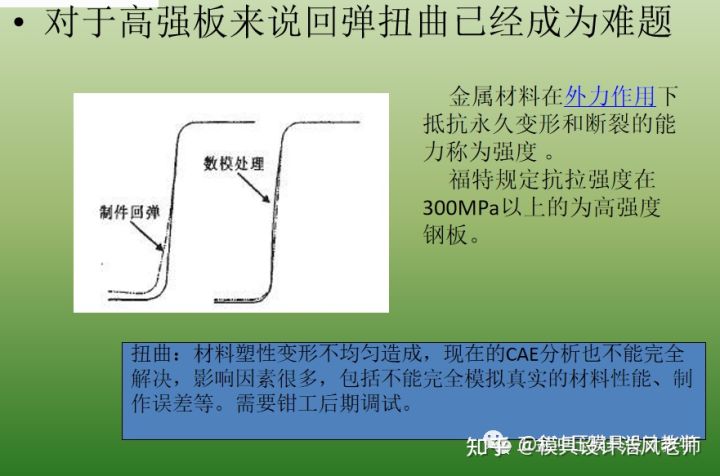

热成形工艺是将初始强度为500~600MPa的钢板加热到奥氏体温度范围(850℃),然后在压机上冲压成所需形状,同时以20~30 ℃ /秒的冷却速度进行淬火,保压一段时间以保证充分淬透,最后零件随室温冷却,成形后的零件的强度可以达到1500MPa左右。

二、冲压的特点:

1、能冲压出其他加工工艺难以加工或无法加工的形状复杂的制件。

2、冲压件质量稳定,尺寸精度高。

3、冲压件具有重量轻、强度高、刚性好和表面粗糙度小等特点。

4、生产率高。

5、材料利用率高。

6、操作简单,便于组织生产。

7、易于实现机械化与自动化生产。

8、冷冲压的缺点是模具制造周期长、制造成本高,帮不适于单件小批生产。

三、冲压分类:

1、分离工序

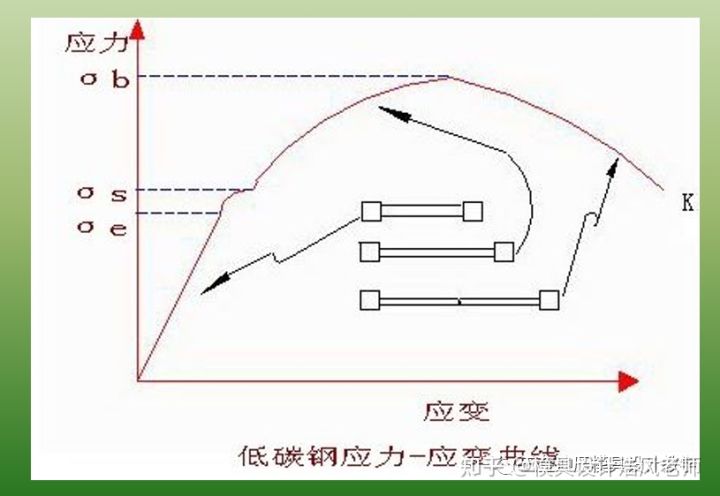

金属板料在冲压力的作用下,其应力超过强度极度限而沿一定的轮廓线断裂,称为分离工序。可分为落料、冲孔和切边等冲裁分离工序。

2、变形工序

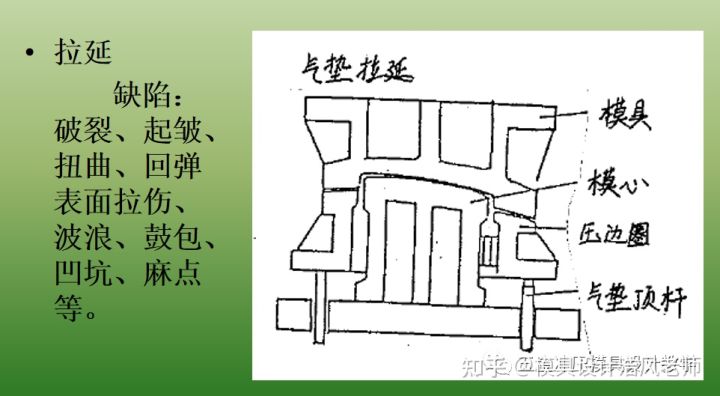

金属板料在冲压力的作用下,其应力超过屈服极度限(但低于强度极度限)产生塑性变形,从而获得一定形状和尺寸要求的制件,称为变形工序。通常变形工序又分为弯曲、拉延、成形三种。

工序英文简称:

应力应变曲线:

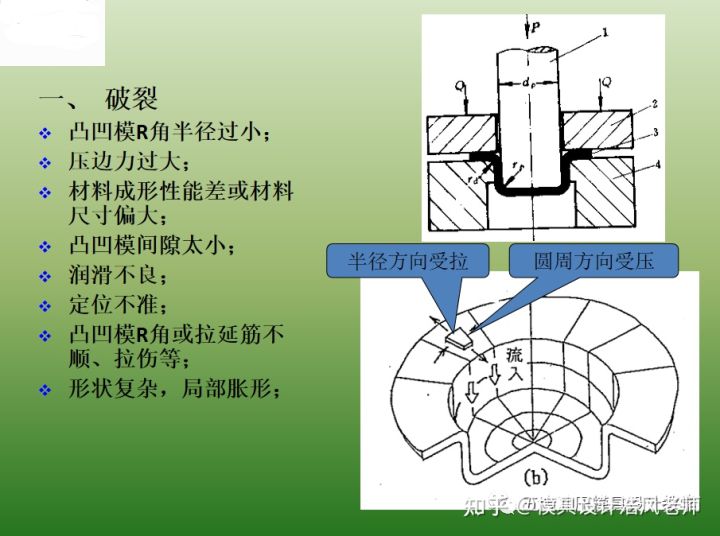

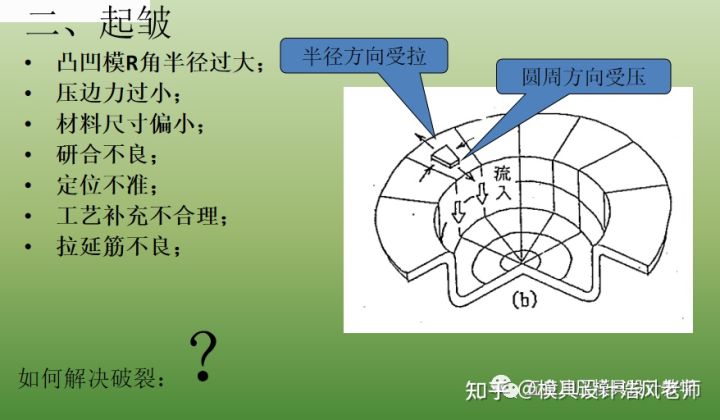

常见产品缺陷:

汽车覆盖件与一般冲压件相比,具有材料薄,形状复杂,多为空间曲面,结构尺寸大和表面质量要求高等特点。

覆盖件的缺陷:

1,表面质量好;外覆盖件(尤其是轿车的外覆盖件)表面不允许有波浪、皱纹、凹痕、划伤、擦伤、压痕等缺陷,棱线应清晰、平直、曲面应圆滑、过渡均匀。

2,刚性好 ;

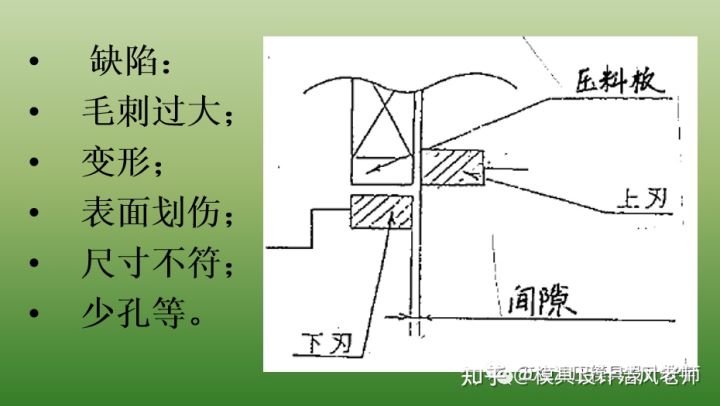

落料、冲孔、修边缺陷

分离工序缺陷及原因:

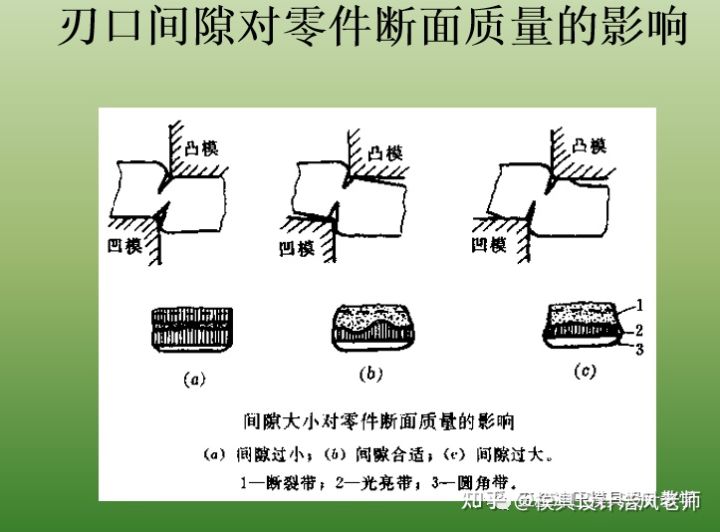

(1)毛刺过大

凸凹模间隙过大或过小;刃口磨损;导向精度差;凸凹模位置不同心等

(毛刺要考虑凸模(冲头)、模钮(凹模)、压料器,斜锲、导向,机床,缓冲等因素)

(2)变形

压料板与凹模型面配合不好;间隙过大等

凹模或凸模缺损;定位销造成(放偏或走料)

(3)表面划伤

操作时有拖、拉等现象;板料在剪切过程中划伤等;

(4)尺寸不符

上料不到位;定位装置损坏或松动,位置窜动等

( 5)少孔

冲头折断;冲头长度不够;行程不到位。

翻边缺陷和原因:

翻边缺陷:

翻边不垂直;翻边高度不一致;翻边拉毛;翻边破裂等。

翻边拉伤:

刃口有伤痕;零件表面有杂质;刃口硬度太低;翻边间隙过小

翻边破裂:

修边时毛刺大;凸凹模间隙太小;翻边处形状有突变;材料纤维方向的影响。

深圳市连成旺五金制品有限公司专注铝合金热锻、冷锻、3D锻造、CNC加工技术。铝合金锻件免费报价,可来图来样定制,欢迎来电咨询。 免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并按国家标准支付稿酬或删除内容!本文内容为原作者观点,并不代表本司观点和对其真实性负责。