文/李建辉,马丁·中钢集团邢台机械轧辊有限公司

我国的自由锻造生产线长期以来一直处于半机械、半人工的生产状态,锻造过程中的尺寸控制目前仍主要靠人工进行判断操作,尤其是对于轴类锻件锥形台的生产。这种锻造方式生产效率低下,依赖人工经验难以保证锥形台尺寸的稳定控制,无法符合标准要求,并且由于受人工操作影响,锥面斜度控制难度高,锥台辊颈存在明显锤坑,表面质量差,见图1。因此本文通过分析讨论轴类锻件锥形台程序锻造在生产过程中的控制方法,来提高锥形台锥度控制、表面质量及各部尺寸的控制水平。

人工控制锻造的锥形台表面质量差

为实现支承辊产品锥台部位的程序锻造,使锥面斜度达到工艺要求的同时降低生产时间,提高工作效率。我们首先根据现场实际生产情况,利用我公司的80MN 油压机和125t 操作机,深度还原操作者手动操作压机及操作机时的锥台锻造过程,总结出最优的锻造参数并制定锥形台程序锻造方案。

我们根据需锻造的锥形台斜度、长度要求,利用现有1000mm宽的上平砧边部的过渡圆弧将锥台部位划分为多个等长的小台阶,通过压下量的渐变控制和操作机特定的旋转步角使直径由大到小渐变。压下量按照台阶个数及直径落差计算,每完成一个小台阶的锻造,根据每次行走步长动作的完成来判定压下量的变化(操作机每行走一个小台阶长度,压下量自动增加相应数值)。对于锥度不大于6°的锥形台锻造,我们采用一级压力进行精整锻造。

根据以上方案编制PLC 程序和WinCC 程序,压机和操作机在PLC 程序中设置2 种工作制(压机优先和操作机优先),每种工作制又分为2 种工作模式,半自动和联动工作模式,半自动工作模式是指压力机自动、操作机手动;联动工作模式是指压力机和操作机在自动工况下的联动,即在上位机系统道次表中根据工艺要求输入锻件的相关数据,压机活动横梁的动作控制,操作机的行走、旋转、提升动作值。为保证锥形台锻造过程中每锤压下量的精确控制,并提高压机动作频次保证生产效率,我们优先选择压力机优先的工作制和联动工作模式。

联动工作模式中分单道次和多道次操作,单道次执行时压力机和操作机根据输入的数据完成压下、回程,操作机的行走、旋转和提升等动作,由于锥形台的锻造过程较为复杂,单道次难以完成锥形台的整体锻造,因此采用多道次操作。

多道次操作即为多个单道次的组合,我们根据锥形台工艺要求长度平均划分若干个小台阶。每个台阶对应一道次数据,每道次结束前,压力机和操作机需要对锻件重新定位,锻件需要进给及旋转。此时压力机根据当前道次的输入值提升到附加回程位,操作机旋转、行走和提升到目标位,等待下一道次开始信号,当下一道次的命令值为1 时,执行下一道的操作。

在锥形台程序锻造的WinCC 程序中,增加人工输入锥台斜度值,该值与PLC 采用以太网通讯,在PLC 道次程序中编制每道次压下量及回程量计算公式。利用操作机行走信号触发压下量和回程量:当操作机没有行走动作时,压力机的压下量和回程量根据道次数据表中的要求进行操作;当操作机有行走动作时,压机的压下量和回程量根据锥台斜度值在PLC 程序中自动增加相应数值,并且将增加后的值自动传输至道次数据表中,保证多个小台阶的连续锻造,从而实现锥形台整体的程序锻造。

为保证锥形台程序锻造效果,测试共分为两个阶段。

空试程序设计为使用1 级压力进行锻造,模拟锻造锥形台长度为1045mm,大头直径φ1025mm,小头直径φ885mm,锥度为3.84°。程序运行过程正常,但用时约11 分30 秒,用时较长,分析认为由于程序设置的锤头提升高度不变,没有随着压下量变化而变化,导致锻造后期锤头空走行程较大,造成单次压下时间变长(锻造开始时,单次锻造时间为3s,锻造至10 分50 秒即最后一周时,单次锻造时间为7s),另外多道次的执行,在道次转换期间,空走动作较多,浪费时间。

针对上述问题,及时进行了程序修改,增加了锥台控制按钮,通过添加固定的锥台增量,在操作机每次后退行走完成后,锤头下降4mm,从而保证锻造的连续性,取消道次间的空走,提高锻造效率。

再次安排空试,模拟锻造尺寸同上次试验,程序运行过程正常。锻造过中程锤头高度随着台阶递减,有效节省了空压行程,单次锻造时间平均为3.5 秒,共计用时8 分15 秒,效率提升明显。

⑴第一支产品情况。

安排对第一支产品字端锥形台进行程序锻造,非字端进行人工控制锻造,两端锥形台尺寸一致,长度为1065mm,大头直径φ1005mm,小头直径φ845mm,锥度4.31°,使用1 级压力进行锻造,每次旋转角度为45°,行走步长为60mm,锻造9分45 秒完成,过程正常。锻后热处理冷却后经确认非字端锥形台各部尺寸,大径φ1010mm,小径φ848mm,总长1070mm,锥度为4.34°,计算毛重为6210kg,工艺毛重6050kg,超重率2.64%,超重率较低且表面质量控制良好,见图2,明显优于人工控制的非字端锥台(锥度3.95°,计算毛重6560kg,超重率8.43%)。

图2 第一支锥形台程序锻造表面质量

⑵后续跟踪46 支产品情况。

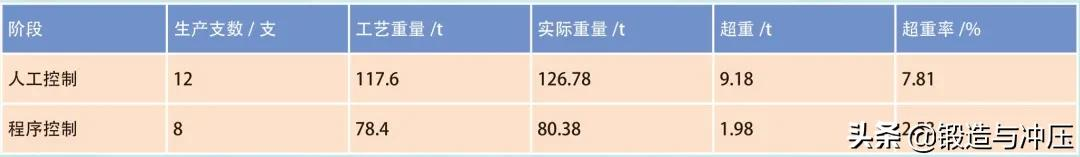

后续又继续跟踪记录了46 支产品,主要是验证程序稳定性和持续推行锥形台程序锻造功能的全面使用。结果显示程序运行稳定,生产效率满足生产要求,经此阶段抽查检测28 支交检产品的锥台部位锥度,锥度均控制在工艺标准要求的±0.1°范围内,有效降低了此部位的超重率。表1 为同一尺寸产品锥形台部位自使用程序锻造以来,较前期人工控制时超重率水平的对比情况。由表1 可以看出,此类产品的锥形台部位的超重率由手动操作控制的7.81%降低至由程序锻造控制的2.53%,显著提高了支承辊产品的净毛比水平。

表1 锥形台部位前后超重率情况对比

本文以实现轴类锻件锥形台程序锻造为目的,通过跟踪人工操作时轴类锻件锥形台的锻造过程,总结获得最优的锻造参数,形成程序锻造中的变量参数,编制PLC 程序和WinCC程序,固化形成了轴类锻件锥形台程序锻造工艺及其在生产制造过程中的控制方法。所锻造的锥形台锥度控制、表面质量、各部尺寸均符合标准要求,有效降低了毛坯余量,超重率明显降低,节省了原材料成本。

深圳市连成旺五金制品有限公司专注铝合金热锻、冷锻、3D锻造、CNC加工技术。铝合金锻件免费报价,可来图来样定制,欢迎来电咨询。 免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并按国家标准支付稿酬或删除内容!本文内容为原作者观点,并不代表本司观点和对其真实性负责。